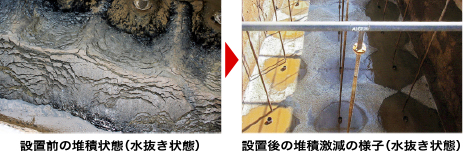

重量物質の猛烈巻上げの実績例

炭酸カルシウムの堆積激減

- 排水量:24,000m3/日

従来、某社の散気管を使っていたが、炭酸カルシウム(CaCO3、比重2.7)の堆積がひどく、毎年2週間かけて堆積(平均0.9m、最大1.8m)を除去していた。 - OHRエアレーターに交換した後は堆積は激減し、槽から水抜きしても堆積が視認できないほどの顕著な改善となった。

- 設置型式・本数:AE-130N型 × 424本

石灰30%スラリーでも20年間目詰りなし

- MLSS濃度:15,000mg/L(そのうち30%が石灰分)

- 水深:7.0m(平均的な曝気槽水深:4〜5mより大幅に深い)

- OHRエアレーター採用前は毎月1回、高圧水で散気管の目詰まりを洗浄していた。

- OHRエアレーターに交換した後は、20年間目詰まりしていない。(1998年2月以降)

- 設置型式・本数:AE-130型 × 56本 × 2槽=112本

ノーメンテ・省エネの実績例

26年間ノーメンテナンス

- 某化学工場の曝気槽

- 汚泥貯留槽(SS濃度20,000mg/L)の撹拌のために使用

- 完全ノーメンテナンスで使用。

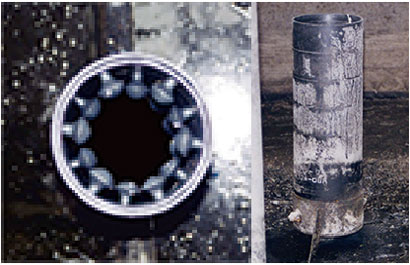

写真は点検の際に撮影したものだが、まだまだ使える状態である。

12時間おきの間欠運転でも、18年間目詰まり無し

- 某製糖工場の曝気槽

- 30,000mg/Lもの、高濃度カルシウム・マグネシウムを含む排水

- 12時間おきの間欠運転を行っても、まったく目詰まりせず、洗浄したことさえ一度もない。(写真は点検の際に撮影)

20年間ノーメンテナンス

- 某ビール工場の曝気槽

- 設置型式・本数:AE-130型 × 320本

- 目詰まり無しと省エネを目的に、OHRエアレーターを導入。

完全ノーメンテナンスで使用。

15年間ノーメンテナンス

- 某化学工場の曝気槽

- 従来は多孔質散気管(ポーラスディフューザー)を使っていたが、酸素溶解効率が低かったためOHRエアレーターに交換。それ以来、メンテナンス一切なしで性能をキープしている。

- 設置型式・本数:AE-130型 × 20本

16年間ノーメンテナンス

- 某乳業工場の曝気槽

- 回分式処理のため、多孔質散気管(ポーラスディフューザー)の目詰まりが頻繁に起こっていた。

*回分式とは、1つの槽で時間を区切って、曝気〜沈澱〜放流を行う方式で、沈澱・放流時に曝気を止めるため、従来式散気管では目詰まりが頻発する。 - OHRエアレーター導入前は、槽底部のDOがゼロで、バルキングが発生。SV30は95と、ほとんど沈澱しない状態であった。

- OHRエアレーター導入後は、槽底部のDOが3.0mg/L前後でキープされ、糸状菌は消滅し、バルキングは起こらなくなり、SV30が30〜50に大幅改善。4つあった曝気槽を2つに減らせ、電気代は年間26.9%もカットできた。排水処理の管理が楽になったため、管理スタッフ数は2人から0.5人に削減できた。

16年間ノーメンテナンス

- 某染色工場の曝気槽

- 従来は多孔質散気管(ポーラスディフューザー)を使っていたが、毎年1回の洗浄を要していた。

- 目詰まりしないことと省エネを目的に、OHRエアレーターを導入。16年間完全ノーメンテナンスで使用。

従来使っていたブロワー2台のうち1台を停止でき、もう1台もインバータ制御で40Hz運転を行なったため、電気代が70%もカットできた。

21年間ノーメンテナンス

- 某食品工場の曝気槽

- 21年間完全ノーメンテナンスで使用。

- 1槽あたり6本 × 6槽=36本を、壁際に寄せて設置した。(片面曝気方式)

- 曝気槽での実績が評価され、2015年4月に原水槽にAE-130N型を30本設置した。

13年間ノーメンテナンス

- 某酒造工場の曝気槽

- MLSS:8,000mg/L

- 以前は多孔質散気管(ポーラスディフューザー)を使っていたが目詰まりしたため、ただのパイプでバブリングしていた。

しかし、原水が流入してこない休業日であってもDO値が0.3mg/L前後にしかならず、DO不足が課題だった。 - DOアップとノーメンテを目的として、OHRエアレーターを導入。OHRエアレーターを運転してわずか15時間で、DO値は0.8〜1.9mg/Lまで急速に上昇した。

その後、調整槽にも設置したところ、悪臭が完全に消失した。

17年間ノーメンテナンス

- 某野菜ジュース工場の曝気槽(新設)

- 設置本数:AE-130N型 × 40本(原水槽、調整槽、中和処理槽含む)

- この現場では、OHR社の汚泥減容設備「デコンポ」を導入したため、丸17年間、1度も余剰汚泥を系外に出していない、非常にめずらしい現場である。(脱水機は初めから設置しなかった)

余剰汚泥を完全ゼロ化! デコンポ

15年間ノーメンテナンス

- 某油脂工場の曝気槽(新設)

- 既設の曝気槽では表面曝気装置を用いていたが、悪臭と飛沫が周辺に拡散し、またメンテナンスが大変であることから、増設した曝気槽にはOHRエアレーターを採用。

- 設置型式・本数:AE-130型 × 24本 × 2槽=48本

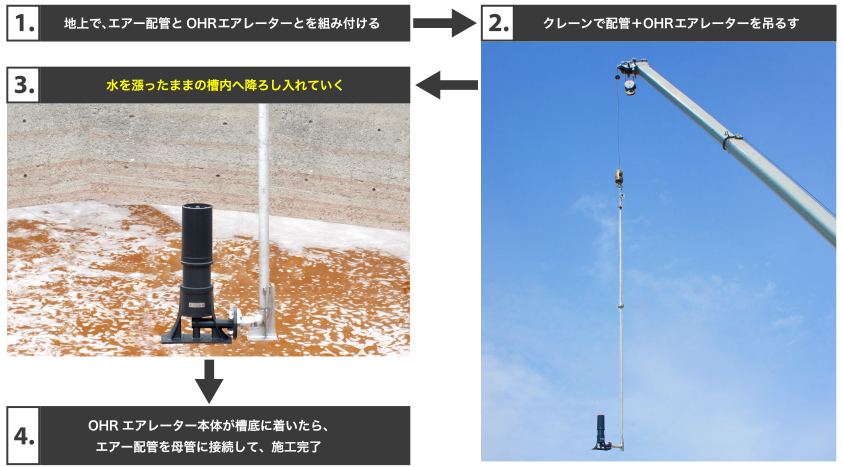

設置のやり方

槽からの水抜き無し、槽底へのアンカー止め無しで、設置できます