メカニズム

OHRエアレーターが原理的に、目詰りしない理由 / ゴム製散気管が目詰りする理由

世界中で圧倒的に普及しているゴム製散気管のメーカーは、「ゴムが逆止弁のように働き、 汚泥の逆流を防ぐから、 目詰りしない」という説明をします。ではなぜ、 世界中で定期的な洗浄・交換が行なわれているのでしょうか。

「散気管の目詰り」について、まず抑えておくべき大前提 その①

ブロワーの風は、夏場には80℃超の熱風になる

曝気用ブロワーは、エアー(大気)を吸込み、ギュッと圧縮して吐き出します。

そのため、吸込みエアー温度に圧縮熱がプラスされて、熱風となります。

吐出されるエアーの温度は、以下の計算式で簡易的に導き出されます。

![]()

仮に、吐出圧力55kPa*で、ブロワー吸気温度が30℃の場合、 55+30=85℃もの熱風になります。

(*55kPa=水深5.0m分+ゴム製散気管の吐出抵抗50cm 分)

もし、散気管の内部に汚泥が存在していれば、この熱風によって乾き、固着してしまうのは明らかです。

「散気管の目詰り」について、まず抑えておくべき大前提 その②

エアーが出ていくのと同時に、汚泥水は逆流する

水中でエアーを吐き出すと、水圧という通気抵抗があるためにエアーは縮み、途切れ途切れに、息継ぎしながら吐き出されます。

水中でエアーを吐き出すと、水圧という通気抵抗があるためにエアーは縮み、途切れ途切れに、息継ぎしながら吐き出されます。

つまりエアーは、【出て、止まって、出て、止まって…】の繰り返しです。

だからこそ、エアーは粒々の球体状のバブルになるわけです。

(右写真をご覧ください)

そして、 エアーが吐き出されて止まった瞬間、 散気管内部は一瞬、負圧になるため、 水深圧に押された汚泥水はエアー吐出口から散気管内部へと入り込みます。

「散気管からエアーが出続けているから、汚泥は逆流しない」というのは、自然法則上ありえないことです。

これは、エアー吐出口が大口径で1個のみのOHRエアレーターであっても同じことです。

散気管からエアーが出るのと同時に、汚泥はエアー吐出口に逆流してしまうのです。

「散気管の目詰り」について、まず抑えておくべき大前提 その③

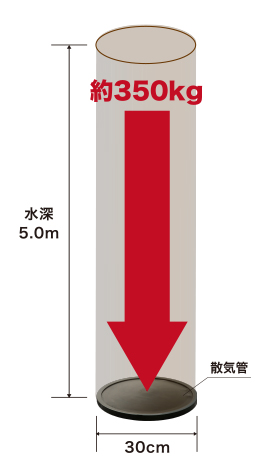

水深5.0mの底に、直径30cmの散気管を設置すると、かかる重さは350kg

仮に、直径30cmの散気管を、水深5.0mの曝気槽の槽底に設置すると、

仮に、直径30cmの散気管を、水深5.0mの曝気槽の槽底に設置すると、

その散気管には垂直方向に約350kgもの水の重さがかかります。

つまり、散気管内部に水を逆流させようとする力が、常に350kg分かかっている、ということです。

これだけの力を、ゴムの収縮運動で止め切れるはずがありません。

ゴム製散気管の表面に空いた無数の微細な穴の1つ1つで起こる

「瞬間的逆流」を止め切れるだけの収縮を起こすゴムは、 世の中に存在しません。

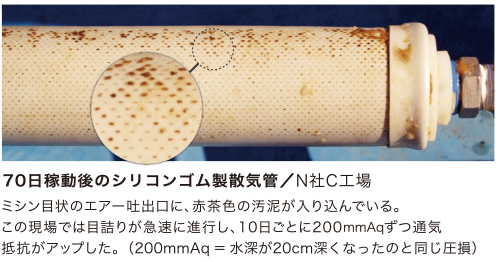

耐久性に優れているとされるシリコンゴムであっても、 下の写真に示す通りです。

ブロワー熱風によって汚泥が乾燥し、溜まる場所が、散気管内部にあるか・ないか

この視点で各散気管を観察すれば、目詰りするかしないか、明確に判定できます

ゴム製散気管は、小さな穴がたくさん空いた構造のため、散気管内部に逆流した汚泥はブロワー熱風によってカラカラに乾き、二度と外に出て行きません。だから、数ヶ月〜数年で洗浄・交換を余儀なくされます。

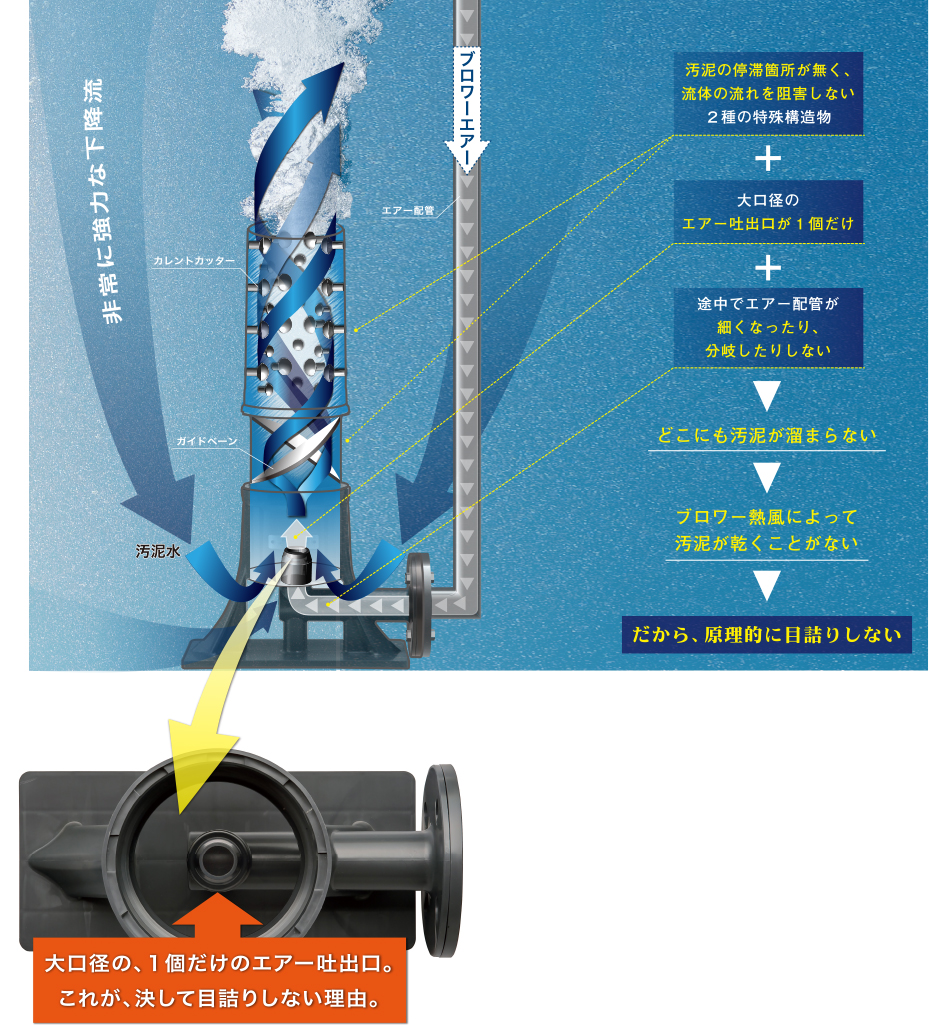

対してOHRエアレーターは、エアー吐出口が大口径で1個だけなので、逆流した汚泥は乾くことなく、スルッと出ていきます。

《つまり、エアー吐出口は絶対に1個でなければなりません。2個以上のエアー吐出口は、汚泥の乾きスポットとなります》

OHRエアレーターの内部には、汚泥が停滞して、乾くようなスポットがどこにもない。

だから、原理的に、目詰りしません。

従来型散気管との比較

| 従来型の散気管 | |

| 技術思想流体力学的作用によって、エアーと水を激しくミキシングし、酸素を強制的に溶かす | 微細な無数の穴からエアーを吐き出し、接触面積を増やして酸素を溶かす |

大口径の1個の穴からエアーを吐き出したあとに、2種類の特殊構造物でミキシングする |

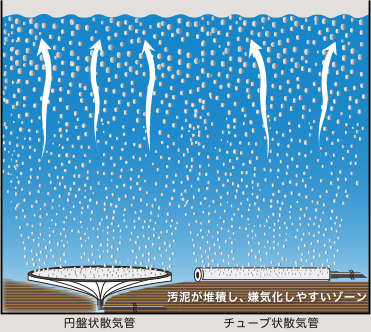

数百μmほどの小さな無数の穴からエアーを出すだけで、酸素が排水中へ溶けるかどうかは自然任せ |

| リッチにできる | 期待したほどできない |

| ゴム製散気管と比べて、微細バブルが3倍超もリッチにできます。これは、2種類の特殊構造物によって、エアーも水も、両方とも微細に砕くためです。 だからアルファ値=1.0という、他に例を見ない優位な性能を発揮します。 アルファ値とはなにか 微細バブル生成量の比較 |

たとえエアーの出口が数百μmと小さくても、エアー吐出口を出た瞬間に、エアーは水中で数十倍に膨らみ、大サイズのバブルとなります。 細かな穴からエアーを出せば、微細なバブルができるだろうという期待をもって、このようなタイプの散気管を使うわけですが、期待したほど微細バブルは生成されていません。 微細バブル生成量の比較 |

| ほぼ1.0 (=実際の排水でも、清水時と同等の性能を発揮) |

0.2〜0.7ほど (=実際の排水では、20〜70%の効率しか出ない) |

| OHRエアレーターは、実際の排水においても、清水時と同等の性能を発揮します。 OHRエアレーター以外の散気管は、高い酸素溶解効率をPRしていても、実際の排水では大幅に低下します。 アルファ値とはなにか |

シンガポールの下水道当局は、「アルファ値を0.23〜0.68で計算せよ」と指定しています。 つまり、下水道という低負荷排水においても、最大1/5ほどにまで酸素溶解効率が下がる、ということです。 高負荷の産業排水では、酸素溶解効率の低下はもっと著しくなりますので、それを見誤ると排水処理が立ち行かなくなります。 |

原理的に、目詰りは起こり得ない |

必ず目詰りする (従って、酸素溶解効率の低下は更に進む) |

| OHRエアレーターが目詰りしない理由は、実に単純明快です。2種類の特殊構造物は、エアー吐出口の上にまたがっています。 つまり、2種類の特殊構造物を取り外してしまえば、大口径のエアー配管が口を上に向けているだけなのです。 目詰りしない理由 |

ゴム製散気管メーカーがいう「逆止弁効果」(エアーが出るときだけ口が開き、水が逆流するときにはゴムが収縮するから目詰りを防ぐ)は、自然法則に反する説明です。 水の中でエアーを吐き出す以上、必ず目詰りするのです。 |

| 従来型散気管の1/10ほどの本数で済む (1本あたりの撹拌受持面積が大きいため) |

必要本数が非常に多い (撹拌受持面積が0.5〜1.0m2と小さいため) |

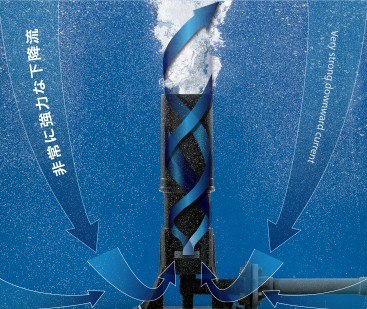

| 1本あたりの吹き込みエアー量が標準で1.0m3/minです。 これは、従来型散気管の10本分に相当します。 設置本数が少なくて済むため、工事費用も作業員の人件費も格段に安く済みます。 また、毎秒1.8mもの猛烈な噴き上がり流によって槽内に循環流を形成するため、少ない本数であっても汚泥の堆積は完全に無くせます。 仕様 |

1個あたりの吹き込みエアー量が少なく、多数個が必要です。 また、エアーの上昇流が低速度(毎秒30cmほど)であるため槽内を撹拌する力が弱く、設置個数は多数であるにもかかわらず、汚泥の堆積を引き起こします。 汚泥の堆積は嫌気ゾーンを生み、排水処理に使われるべき酸素が無駄に消費されます。すると、エアーをいくら吹き込んでも足りない、という悪循環を生み出します。 |

| MLSS:50,000〜60,000mg/ℓで 間欠運転しても、目詰り無しの実績あり |

高濃度のMLSSの下では、 目詰り進行、アルファ値の低下が著しい |

| 困難な条件ほど、OHRエアレーターは高性能を発揮します。 例えば、「1ヶ月に1回の間欠運転」という現場さえあるくらいです。 実績 |

汚泥水とエアーをミキシングする機能はまったくなく、酸素が水に溶けるかどうかは自然任せです。 従って、高負荷排水であればあるほど、酸素溶解効率は大幅に低下し、目詰りも急速に進みます。 |

水抜き・槽底へのアンカー止めは一切不要! |

水抜き・槽底へのアンカー止めが必要 (散気管を交換・洗浄するたびに、水抜きが必要) |

| 毎秒1.8mもの猛烈なエアーの噴き上がり力の反作用で本体が槽底へ押しつけられ、アンカー止めと同じ効果を発揮するため。納入実績の90%以上が、水抜きなしで設置工事を行っています。 |

散気管の内部にエアーを溜め込む構造上、散気管に浮力が働き、浮き上がろうとする力が働く。 そのため、槽底へアンカー止めをして散気管を固定しなければならず、槽から水を抜き、有毒ガス(硫化水素ガスなど)を追い出し、作業員が槽内へ入っての施工が必要です。 多額の工事代がかかり、なおかつ危険を伴う作業です。 |