定期的なピットのバキューム清掃や、硫化水素発生を完全に無くす!

清掃作業のゼロ化や、労働環境の改善が、わずかなコストで達成できます

工場では大小さまざまなピットで、排水を一時的に溜めおきます。一般的にピットでは、水中ポンプなどで水位を管理している他は、特段の設備は設けられておらず、溜め置いている間に排水中の懸濁物質(SS)が堆積したり、硫化水素が発生したり、油脂分が水面に浮いて固化したりします。そのため、定期的にバキュームカーや高圧洗浄機を使って汲み取り・清掃作業が行われています。

日本全国で、数ヶ月〜数年おきにこういった作業が行われています。それに費やされるコスト・時間は多大で、また特に硫化水素が発生している場合は危険を伴います。

これまで当社に寄せられた相談内容の中から、業種ごとに実例をご紹介します。さまざまな工場で、堆積や悪臭発生が問題になっていることがわかります。

- A. 電子部品工場

- セラミックス微粉が堆積

- B. 製紙工場

- パルプが堆積。

腐敗して硫化水素が発生。 - C. 金属製錬工場

- 金属微粉が堆積

- D. でん粉製造工場

- でん粉が堆積。腐敗して悪臭発生。

- E. 雨水再利用タンク

- 雨水中の硫黄成分が嫌気環境下で

有害な硫化水素ガスへ変化

- F. 浄水場、下水処理場

- 汚泥貯溜槽に汚泥が

堆積〜悪臭発生 - G. 炭酸カルシウム製造工場

- 排水中に含まれる炭カルが堆積

- H. 菓子製造工場

- 水面上に油脂固化層が厚く形成され、

ピット内が閉塞化〜悪臭発生 - I. 金属加工工場

- クーラント液貯溜タンクで

腐敗〜悪臭発生

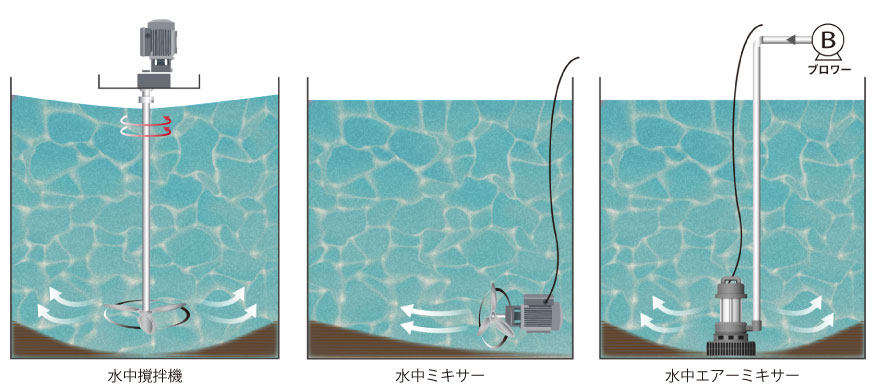

撹拌機を使うデメリット

強力な水流が生み出せず、堆積を解消できない

堆積を巻き上げる、あるいは防止するために、真っ先に思いつく装置は【撹拌機】です。撹拌機は、水中でプロペラを回転させて、水平方向の水流を生み出します。同時にエアーを吸い込んで吐出するタイプもあります。

プロペラを高速で回転させますので、いかにも激しい水流を生み出せそうに思えますが、実際のところは消費電力が大きいばかりで、堆積物を巻き上げ続けるに足る水流は生み出せません。作り出す水流は水平方向のみなので、堆積物を四隅に移動させるのが精一杯です。巻き上げられなかったスラッジが増えてくると、それがどんどん蓄積し、より一層巻き上げが困難になります。下の図解をご覧ください。

加えて、ベアリング等の定期交換や、漏電発生等、維持するために手間とコストがかかります。

懸濁物質の堆積防止には、強力な上下の撹拌水流が必須

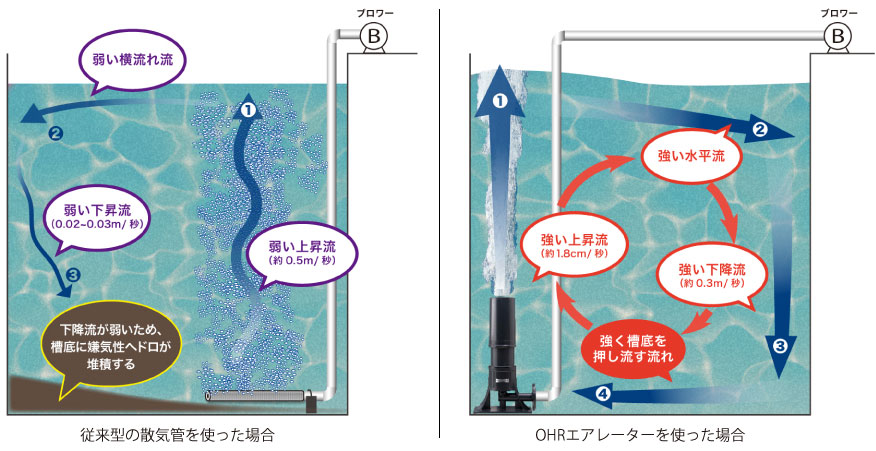

なぜ他の散気管ではダメで、OHRエアレーターがベストなのか

ピット内にスラッジが堆積しないようキープし続けるには、❶強力に上下方向の水流を生み出す装置で、❷低価格&使用動力が少なく、❸ノーメンテの装置を使わなければなりません。この3条件をすべて満たすのが、OHRエアレーターです。

OHRエアレーターは【散気管】というカテゴリーに分類されます。散気管で世界中で圧倒的に普及しているタイプは、微細な穴がたくさん開いた【多孔質散気管】(ポーラスディフューザー)ですが、これは❶と❸の条件を満たしませんので、ふさわしくありません。具体的にいえば、吐出するエアー(バブル)が数ミリサイズで浮力が小さく、液中を毎秒0.5mほどのゆっくりとした速度で上昇しますので、❶の条件を満たしません。また、数ヶ月〜数年で目詰まりを起こし、エアーが出なくなり、定期的な清掃・交換が必須ですから、❸の条件も満たしません。左下の図解でご理解ください。

対して、OHRエアレーターによる曝気は、エアーの吐出スピードが格段に速いです。右上の図解をご覧ください。

吐出するエアーの多くが粗大バブル(直径数センチ〜数十センチ)で、水中を毎秒1.8mもの高速で上昇します。この高速上昇流が、【水平方向の水流】➤ 【下降水流(毎秒0.2~0.3m)】➤ 【槽底を押し流す水流】へと次々に変換されます。その水流は、比重が2.7と重い炭酸カルシウムの堆積すら巻き上げるほど強力です。下の実例をご覧ください。このように、ピット内に強力な循環水流を生み出すことで、懸濁物質の堆積を防ぎ続けます。

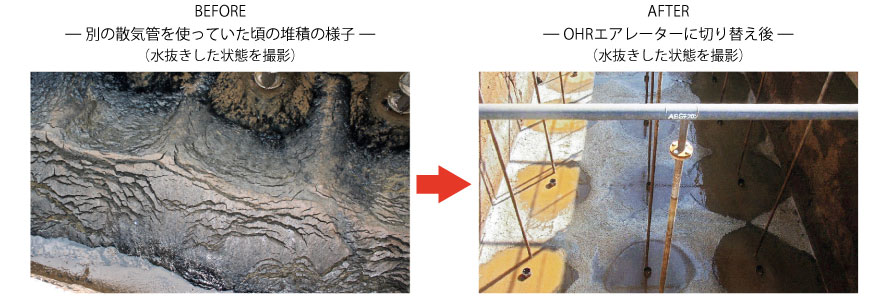

炭酸カルシウム(CaCO3、比重2.7)が平均0.9m、最大1.8mも槽底に堆積し、1年に1回、2週間かけて除去していた。

OHRエアレーター設置後は、槽から水抜きしても堆積が視認できないほど堆積が激減した。

硫化水素ガスの発生防止にも、著効があります

発生原因である嫌気化を、曝気で解消する

硫酸イオン(SO42-)が含まれている排水を嫌気条件(酸素欠乏環境)に置くと、硫酸塩還元菌による還元作用で硫化水素(H2S)が生成されます。硫化水素は、ゆで卵や温泉の匂いがするガスとして有名で、水に溶けやすく、高濃度ガスに暴露すると死ぬこともある危険なガスです。空気より重いため、特に地下ピット内の清掃時に、槽内に溜まった硫化水素を吸い込んで死亡する事故が、毎年のように報告されます。

さらに、硫化水素が硫黄酸化細菌により酸化されると硫酸(H2SO4)が生成され、コンクリートや金属を腐食させ、施設全体の劣化を著しく促進させます。硫化水素が発生しているピットでは、コンクリートの表面がいびつになって鉄筋や骨材がむき出しになったり(右の写真参照)、金属製の手すりがボロボロになっていますが、これが原因です。設備を健全に保つためにも、硫化水素の発生を断つ必要があります。

硫化水素は、排水を好気条件に保ちさえすれば生成されませんので、エアー曝気によって発生しないようにできます。実際にある製紙工場では、OHRエアレーターの導入によって強い嫌気状態を好気状態へ好転でき、硫化水素がまったく発生しなくなりました。

硫化水素臭が漂っている工場は珍しくありませんが、発生源のピットにOHRエアレーターと小型のブロワー(送風機)を設置するだけで硫化水素の発生を無くせ、安全な労働環境を保てます。わずかなコストで、多大なメリットが得られますので、積極的に改善に取り組まれることを強くおすすめします。

なお製紙工場では、白水(抄紙工程に使われるパルプ混じりの水)を好気化するためにOHRエアレーターが数多く使われており、硫化水素の発生防止だけに留まらず、様々なメリットが得られています。詳しくは、解説記事をご覧ください。

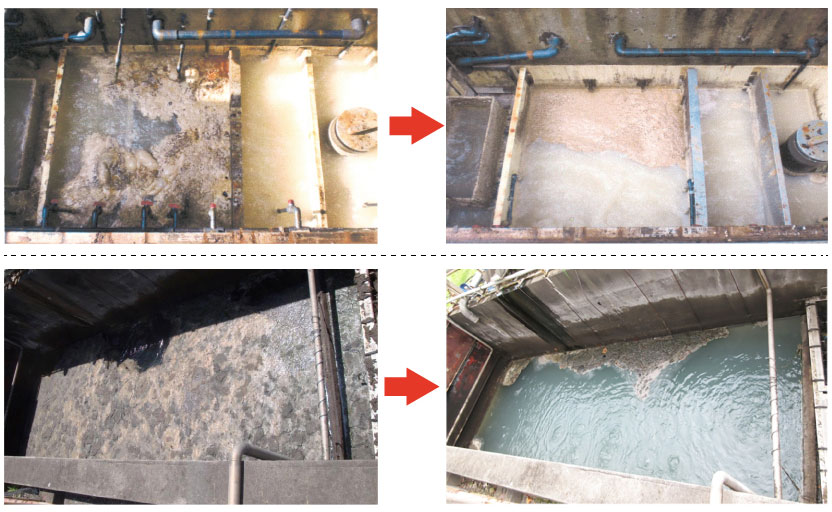

水面で固化する油脂分対策にも有効です

排水中に含まれている油脂分がピット内で浮上し、水面に厚く層を形成し、悪臭を発生させることがあります。こういった場合も、OHRエアレーターによる曝気で解消できます。下の2つの実例をご覧ください。OHRエアレーター導入で、定期的な清掃作業と悪臭発生をゼロにできました。

ピットの寸法や、水位変動の管理幅(最低水深と最大水深)をお知らせいただければ、適合するOHRエアレーターの型式・本数・設置方法・エアー供給量等、お示しします。併せて、実績例などもご紹介しますので、まずはお気軽にお問い合わせください。

お問い合わせ