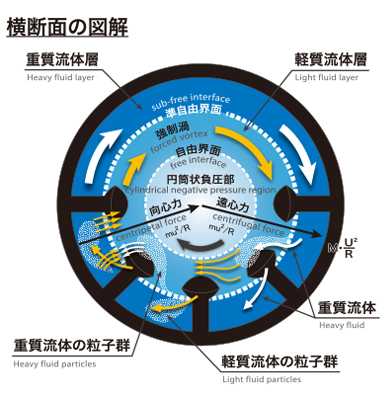

メカニズム

1. 高速らせん流の形成

反応器に流入した《 A流体・B流体 》は、ガイドベーンによって高速らせん流に変換され、猛烈な遠心力が生み出される。

左図参照

2. 比重ごとの層に分ける

比重差で、外側に重質流体が、内側に軽質流体が移動する。(中心は真空になる)

その過程で、

1)混在状態の流体が、重質・軽質層に振り分けられる際に衝突する

2)重質・軽質層の界面において、回転速度の違いから乱流渦群が発生する

3. 微細粒子群に砕く

カレントカッターの頭頂部で起こす境界層剥離現象によって、重質流体も軽質流体も微細に砕かれて、ミクロ粒子群となる。

4. 微細粒子群を衝突させる

遠心力・向心力によって、急激な圧力勾配下をジグザグに移動させ、衝突させる。 (全工程は0.04秒で完了する。 工程3・4は、カレントカッターの段数分だけ繰り返される)

従来型インラインミキサーとの比較

| 代表的スタティック型ミキサー | |

| 難混合・難反応向け | 易混合・易反応向け |

| OHRミキサーは、非常に難しいテーマに使われます。 乳化剤なしで乳化させたり、極微量成分を均一分散させたり、大量の排水をオゾン処理したり・・・と、巨大な反応設備の代わりとして使われます。 代表的な9つの実績例をご覧頂ければ、従来型のインラインミキサーとの違いが、一目瞭然です。 12の実績例 |

従来型インラインミキサーは、簡単に混ぜる程度の用途にしか使えない、というのが、技術者の間の共通認識です。 確かに開発当初は画期的な技術であり、様々な設備への応用が期待されましたが、次第にプレ混合にしか使えない、ということが明らかになったのです。 ごく簡単に混ざればよい、という簡単なテーマであれば、従来型のインラインミキサーをお使い下さい。 |

| 遠心力による流層分けと、境膜剥離による微細化 | 2分割の累乗(2n)によるミキシング |

| OHRミキサーは、2種類の特殊構造物によって、流体を一瞬にして微細化させ、遠心力・向心力によって微粒子同士を激しくぶつけ合わせます。 狭い穴を通したり高圧をかけることなく、流体力学的作用によって微細化させる、独創的なインラインミキサーです。 メカニズム |

原理は、1つを2つに、2つを4つに、4つを8つに、というように、流体を「分割する」というものです。 流体を「微細化する」という機構はそもそもありません。 |

| 1組の交差した板と、キノコ状のカッター群 | ひねりのある交差板が連続して固設されている |

| 構造は実にシンプルです。また、従来型インラインミキサーのように、複数本を連結して使うことはありません。 キノコ状のカッターは、飛行機の翼の研究から生み出された独創的な形で、世界唯一の形状です。 メカニズム |

内部にひねり板が固設されており、流体を分割する。 より難しいテーマでは複数本を連結して使うため、圧力損失が高くなって流体が出口から出てこない、ということが起こることもある。 |

| 出来る | 6本連結しても出来ない |

| 普通は、水と油は瞬く間に分離してしまいますが、OHRミキサーを通すと、非常に低圧(ポンプ圧3.0kgf/cm2)で、乳化剤を使うこと無く、ワンスルーで乳化してしまいます。 あるユーザーは、2,000万円を超える高圧乳化機を数十万円のOHRミキサーに取り替えました。 この事実は、OHRミキサーが強力なミキシング能力をもっている証明でもあります。 12の実績例 |

6本を連結しても、乳化できません。 油と水を微細化するようなミキシング能力をそもそも有していないからです。 |

| 1本だけで0.5~3.0ミクロン | 6本連結使用しても200ミクロン前後 |

| ワンパスで、流体を非常に微細に砕きます。 |

微細化する能力は非常に低く、簡単な混合しかできません。 |

| 出来る | 出来ない |

| 高圧・高額・複雑・巨大な従来型の設備が、たった1本のOHRミキサーを基軸にするだけで、劇的に変わります。 「海外に工場を作る計画があるが、もっと省設備化したい」「省エネ化したい」「まったく新しい製品を作りたい」というような、従来技術の枠を飛び越えた要望に応えられる可能性を秘めた、唯一のインラインミキサーです。 |

あくまで、「反応設備の前段階でのプレ混合」程度のミキシング力しかありません。 |