S 樹脂メーカーは、従来2,000 万円超の高圧乳化機 を製造ラインで使っていたが、海外へ進出するにあたり、乳化機は部品点数が多く定期メンテが必要で、また設備が高額であるため困っていた。OHR ミキサーが高圧乳化機の代わりとなるのかどうか、入念な性能試験・確認試験を経て、38万円の OHR ミキサーに取り替えた。

高圧乳化機は、高額・複雑な装置であり、定期的な部品交換・メンテナンスが欠かせない装置です。つまりメンテナンス体制が整った環境でないと、安定的に使えません。外国へ工場進出するにあたり、ノーメンテナンスで、安価で、シンプルな代替品を探していたS樹脂メーカーは、OHRミキサーに切り替えました。乳化機は製造設備で使うため、安定運転ができなければ製造ラインが止まってしまいます。それを念頭に置いた入念な性能試験を行ない、採用となりました。

OHRミキサーは、乳化テーマ向けに約300件の納入実績があり、ポンプと組み合わせるだけの非常にシンプルな機器構成 ながら、乳化機の代替ができることが実証されています。

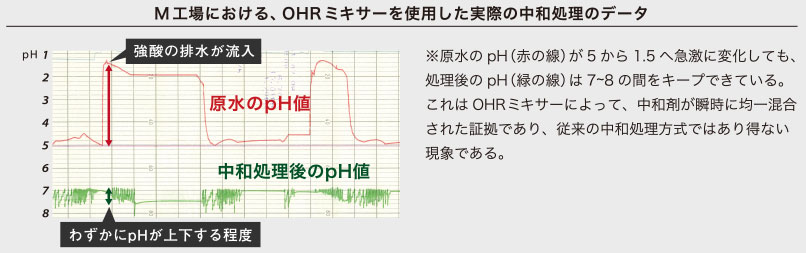

M工場は、中和タンクで中和処理をしていたが、混合不良による酸とアルカリの往復現象 (*ハンチング) に悩んでいた。OHR ミキサー導入後はハンチングが解消。苛性ソーダ使用量を約30%も削減できた。

ハンチングとは、 pHが酸・アルカリを行き来し、 中和剤の注入を繰り返す状態のことで、中和剤のミキシング不良が原因で起こります。中和剤が不均一に混ざった状態では、pH計が精確な値を示さないため、不正確なpH値をもとに中和剤点滴量が決定され、過剰な中和剤が注入されたり、本来注入すべき量が注入されなかったりしてしまいます。

特に中性域付近では、微量の中和剤が過剰に入っただけでpH値が大きく変化するため、過剰な薬品注入が繰り返される事態となって、担当者の苦労と薬品代が増す一方になります。

OHRミキサーは、その内部を流体が通過する一瞬のうちに、中和剤を完璧に均一混合しますので、ハンチングの発生を防げます。

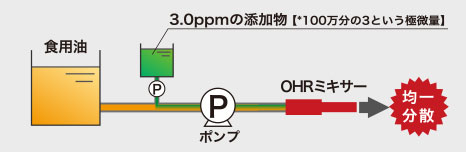

N製油工場は、食用油中に極微量の添加物 (3.0ppm)をワンスルーで均一分散させるために使っている。

インラインで、かつワンスルーで均一微分散ができるかどうか、入念な検証テストを経て採用され、全グループ工場に導入されている。

ごく微量の添加物を一瞬で均一に混ぜる、というテーマは、製品の出来具合を左右するほど重要な技術テーマですが、従来の混合装置や混合器ではどうしてもうまくいかず、全国の工場で悩みの種です。

均一な微分散がどうしてもできないので、必要以上の量を入れて補ったりしているのが実態です。

OHRミキサーは、その内部を流体が通過する一瞬のうちに、100万分の3という極微量でさえも完璧に均一混合します。

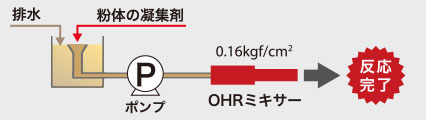

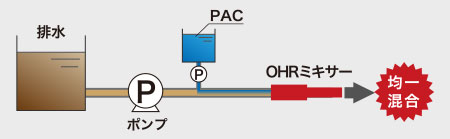

S化学工場は、排水に凝集剤(PAC:ポリ塩化アルミニウム)を均一混合するために使っている。

排水中にPACを均一混合でき、PACの使用量を50%も削減できた。

一般的な凝集反応のやり方は、凝集反応槽に排水を溜め、そこに凝集剤を添加して攪拌機で攪拌し、時間をかけて反応させます。OHRミキサーを使えば、凝集反応槽や攪拌機を無くせて省設備化できたり、薬品添加量削減により省コスト化できます。PAC以外にも、無機粉体凝集剤の混合・反応にも使われ、効果が確認されています。

-

― その他の使いみち ―

- 高圧乳化機にとって代わる乳化

- 乳化状態を破壊する (※高剪断力付与による)

- 高粘度液を低粘度化する (※高剪断力付与による)

- 高濃度液を精確に希釈する

- 乳化燃料を製造

- 「BDF5%軽油」の製造/軽油にBDFを瞬間混合する

- 極微量の成分 ( 香料・ミネラル液など ) を一瞬で均一に分散

- 凝集反応タンク無しで、インラインで凝集反応させる

- 水に難溶解の液を水中溶解させる

- 豆腐の製造/豆乳とニガリを一瞬で凝固反応させる

- 水飴に果汁を均一混合させる

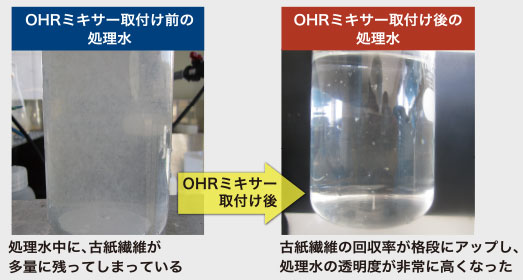

N製紙工場は、浮上分離装置 (圧力タンク方式)で排水中の古紙繊維を回収して再利用しているが、マイクロバブルの出来が不良で古紙繊維がうまく回収できずに困っていた。

OHR ミキサーを既設の浮上分離装置に取付けたところ、マイクロバブルの出来が改善し、古紙繊維の回収率が大幅にアップした。

浮上分離用のマイクロバブル生成は技術的難度が高く、日々の運転調整を強いられたり、凝集剤を多量に添加することでマイクロバブルの不出来を補ったりしているのが実情です。つまり、多くの現場であまりうまくいっていないのが浮上分離装置です。OHR式浮上分離の改善は、圧力タンクを無くしてしまうやり方と、圧力タンクはそのままでOHRミキサーだけを取付けるやり方の2種類があり、現場状況や予算に合わせた最善のやり方をご提案いたします。

H化学工場は、薬品製造工程で、窒素ガスを液中にバブリングして脱酸素していたが、大量の窒素ガスと、90分もの時間が必要で困っていた。OHR式脱酸素装置を採用し、窒素ガス使用量を79%(年間192万円)削減できた。

化学反応工程において、液中に溶存酸素があると、化学反応が阻害されたり、爆発の危険があったりするケースがあります。

その場合に、溶存酸素濃度を低減させる「脱酸素処理」が行われます。

最もローコストで済む脱酸素の方法は、窒素ガスを液中に溶かして酸素を追い出す【窒素置換法】ですが、従来方式では液中に大量の窒素ガスをバブリングするため非常に効率が悪く、脱酸素工程だけに丸一日をかけている工場もあります。

単なるバブリングでは、溶存酸素は簡単には抜け出ていきません。

OHR式脱酸素処理は、窒素ガスを液中に高濃度に溶かし込みますから、窒素ガス使用量も処理時間も、大幅に低減できます。

T製紙工場は、5,000m3/日の着色排水の脱色に、OHR ミキサーを使った「オゾンマイクロバブル方式」を採用した。

オゾンの未反応ロスがほとんどないため、廃オゾン分解設備を最初から設けなかった。

廃オゾン分解設備は不要で、反応タンクも小さくて済むため、設備価格は従来方式の6億円に比べて1/3の2億円で済んだ。

従来のオゾン処理方式は、巨大なタンクに排水を導き、散気板によってオゾンガスをバブリングするやり方ですが、オゾンバブルのサイズが大きいため(数ミリ〜数センチ)、大量の未溶解オゾンガスが「廃オゾンガス」として放出されます。

そのままでは人体や環境に有害であるため、廃オゾンガスを処理する設備を設けて処理します。

【未反応ロス分を見込んだ大量オゾンを発生させるオゾン発生器】【巨大なバブリング槽】【廃オゾンガスを処理する設備】が必須で、大型・高額でした。

OHR方式では、【必要最小限のオゾン発生器】【バブリング槽なし】【廃オゾンガスの排出ゼロ】が達成可能です。

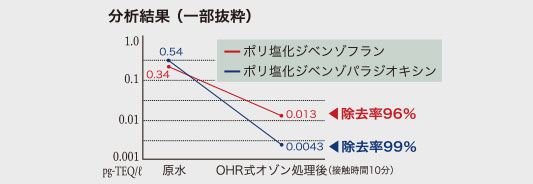

ダイオキシンはオゾン単独では分解できないとされているが、Y排水処理会社が行なったテストの結果、OHRミキサーを使ったオゾン処理では、オゾン単独でダイオキシンが分解できることが明らかとなった。

ダイオキシンは、オゾン・過酸化水素・紫外線を組み合わせた「促進酸化法」でなければ分解できない、とされていますが、OHR式オゾン処理ではオゾン単独でダイオキシンが分解できました。(※分析は1千万円の分析費用をかけた詳細なもの)汚染された土壌の浄化や、産業廃棄物埋立て場の浸出水の処理などが、高効率かつコンパクトな設備で出来ます。

-

― その他の使いみち ―

- 廃オゾン処理設備ナシの、大量水のオゾン処理

- 脱硫廃液をO2ガスにより酸化処理する

- アルカリ排水を炭酸ガスで中和処理する

- 農業用水や養殖用水を瞬時に酸素リッチ化する

- 超高濃度の炭酸飲料を製造する

- マイクロバブル充満のクリームを製造

- 微細気泡孔リッチのウレタンスポンジを製造する

- 圧力タンクなしの、浮上分離装置

- 既設の浮上分離装置にOHRミキサーだけを取り付け、マイクロバブルの出来を改善してSS分離性能を大幅アップ

- 窒素置換法による溶存酸素の脱気/ワイン・日本酒、他

- マイクロバブル水による各種の洗浄/米・豆・機械部品、他

- A重油にマイクロバブルを充満させる/ボイラー燃費改善用

- 水素マイクロ・ナノバブル生成による還元反応

- 冷却用マイクロバブル水を生成(※工作機械用・製鉄用・クーリングタワー用、他)

M化学工場は、φ5~10mmに凝集したカーボンスラリーを解砕・再分散できず困っていた。様々な撹拌機で数時間かけても解砕・再分散できなかったが、OHRミキサーに1回通しただけで非常に良好に解砕・再分散できた。

解砕(かいさい)とは、微粒子の集合体(かたまり)を解きほぐして、本来のサイズにまでバラバラにすることです。

OHRミキサーは解砕が非常に得意で、上記の実績以外にも、例えば金属の微粉体の解砕・微分散にも使われて非常に優れた効果が確認されています。詳しくは、トピックスをご覧ください。

R 食品工場にて、食用油中にビタミン Cの粉体を分散させる目的で導入された。導入前は、未分散の粉体がフィルターに目詰りし、その度に製造ラインを止めて洗浄する、という作業を毎日5〜8回行っていた。

導入後は均一に微分散でき、フィルター洗浄が不要になったため、製造ラインを止めずに済むようになった。

粉体を液中にいっぺんに投入すると、粉体の表面のみが濡れてダマ(粒状のかたまり)になります。いったんダマになってしまうと、攪拌機で長時間混ぜ続けてもなかなかほぐれません。粉体を液中に微分散させるには、ダマになる前に、瞬間的にミキシングする必要があります。インラインで、一瞬のうちに強力ミキシングするOHRミキサーだからこそ、【液中への粉体微分散】という難テーマも解決できます。

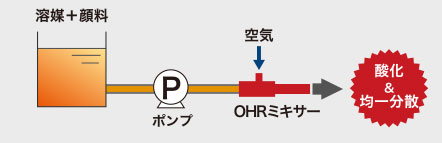

顔料をエアー酸化させながら、溶媒中に微分散させるため、D 化学会社が導入。その後、同社の海外工場でも導入した。

OHRミキサーを使えば、AとBをミキシングしながらC気体に反応させる、といった使い方もできます。

従来方式であれば、微細ミキシングするラインと気体反応ラインは完全に分かれるわけですが、OHR式であれば複数の工程を1つの工程に置き換えて省設備化することができます。

-

― その他の使いみち ―

- 各種の粉体を液中に微分散させる/ビタミンC・粉体凝集剤、他

- 原油流出事故の際に、流出原油に粉体状微生物を瞬時に微分散

- 果実酒製造工程における固–液調和の促進

- インキや塗料中に顔料を微分散させる